Vorteile von Sperrholz beim Surfbrettbau

- einfache Beschaffung (Sperrholz ist jedem Baumarkt verfügbar)

- leicht

- großflächig verfügbar (Standard 220 x 120 cm, Sondergrößen über 300 cm)

- es gibt keine Leimfugen, die brechen könnten

- nachhaltig (wenig Verschnitt, Anbau in Europa, schnelles Wachstum)

- verschiedene Stärken lieferbar (3 mm, 4 mm, 6 mm, 8 mm, 10 mm, …)

Beim Innengerüst bietet sich die Verwendung von Sperrholz generell an. Die Bauteile sind alle gerade, die Belastung ist relativ gering und das Holz ist nicht direkt dem Wasser ausgesetzt.

Worauf muss man achten, wenn man Sperrholz für die Außenhaut verwendet?

- Das Verwenden von scharfen Bohrern und Sägeblättern ist Pflicht, da die dünnen Holzschichten schnell ausreißen. Dies gilt speziell für die Gewichtsaussparungen und filigranen Steckverbindungen des Gerüstes.

- Bei minderwertigen Sperrholzplatten (B/BB-Qualität) gibt es teilweise hohle Zwischenräume in den Platten. Die Stellen entdeckt man leider häufig erst nach dem Aussägen der Einzelteile.

-

Surfboard-Blank mit Sperrholzhülle Man muss sehr exakt und vorsichtig arbeiten, wenn das Sperrholz später sichtbar sein soll. Das Verschleifen von Überständen ist bei den dünnen Furnierauslagen nur sehr begrenzt möglich. Beim Verleimen mit Holzzwingen sollte man darauf achten, dass sich keine alten Leimreste auf den Druckflächen befinden oder Beilagen verwenden, da sich jede kleine Unebenheit sofort auf dem weichen Sperrholz dauerhaft abzeichnet.

- Im Gegensatz zu einem Surfboard aus wasserfestem Paulownia-Holz, welche kleine Beschädigungen verträgt und bei der grundsätzlich bereits eine Versiegelung mit Leinöl oder Tungöl ausreichend ist, muss eine Außenhülle mit Sperrholz sehr gut abgedichtet werden. (Bio-)Epoxy oder mehrere Yachtlack-Schichten sind Pflicht.

- Das Biegen von Sperrholzplatten in zwei Richtungen, speziell im Nose-Bereich, ist schwierig.

TIPP: Um dem GAU bei Beschädigungen vorzubeugen und das Vollsaugen des Holzes im Schadensfall zu vermeiden, sollte man eine Hollow-Wood-Konstruktion auch im Inneren versiegeln. Wenn man nicht direkt wasserfestes Sperrholz verwendet, bietet es sich an, das Holzgerüst und die Innenflächen abschliessend mit einer farbigen Holzlasur auf Wasserbasis (Bsp.: AURO Holzlasur Aqua) zu streichen. Der Einsatz einer farbigen Lasur hat den Vorteil, dass man genau sieht, wo schon gestrichen worden ist. Das gibt Sicherheit und spart Gewicht, da keine Stellen doppelt gestrichen werden.

Praxiserfahrung

Vorab lässt sich sagen, dass die Verwendung von Sperrholz den Bau deutlich beschleunigt. Man benötigt keine großen Holzbearbeitungsmaschinen und spart sich das zeitintensive Abrichten und Verleimen von Massivholzstreifen. Diesem Zeitvorteil steht allerdings die begrenzte Biegefähigkeit der Plattenwerkstoffe gegenüber.

Im Nose-Bereich und an den Rails stösst man irgendwann an Grenzen, die nur durch eine angepasste Konstruktion gelöst werden könne:

-

Solid Rails vor dem Verschleifen Bei den Rails läuft dies auf sogenannte Solid-Rails hinaus. Je nach Profil und Stärke des Surfboards werden diese aus mehren Schichten verleimt. Als Material kommen dabei Streifen aus Sperrholz, Massivholz oder Kork in Frage. Die Dicke der Solid-Rails variiert zwischen 1 cm und 5 cm und ist abhängig von der eigenen Fähigkeit, das Sperrholz der Decks möglich weit an die Kanten zu ziehen.

-

Verleimen von Zusatzlage im Standbereich Die Wölbung von Ober- und Unterdeck muss möglichst harmonisch sein. Insbesondere im Nose-Bereich, wo das Sperrholz teilweise extrem in zwei Richtungen gebogen wird, stösst man an Grenzen. Das vorherige Dämpfen der Platten ist hilfreich, unkomplizierter ist es jedoch einfach mehrere dünne Sperrholzplatten zu verwenden (Bsp.: 2 x 3 mm). Die hektische Fixierung der Platten mit zahlreichen Zwingen und die Beschwerung der Flächen (damit sie sich durch die Spannung nicht in der Mitte abheben) durch Steine, Farbeimer und Werkzeuge ist immer wieder ein Spaß.

Fazit

Im Großen und Ganzen bin ich sehr zufrieden mit dem Ergebnis. Die Materialbeschaffung und die Arbeit in der Werkstatt ist sehr viel entspannter, wenn man konsequent nur mit Sperrholz arbeitet. Man kann die Platten einfach platzsparend an die Wand stellen und bedient sich bei den passenden Stärken. Bei der Arbeit mit Massivholz hat man immer Stapel mit unterschiedlich großen Reststücken, säckeweise Hobelspäne und natürlich den Aufwand mit der Verleimung der Flächen. Allerdings leidet der sinnliche Aspekt der Arbeit. Sperrholz riecht einfach nicht so gut wie massives Holz und fasst sich auch nicht so schön an.

Gewichtsmäßig konnte ich keinen nennenswerten Unterschied feststellen. Jedoch wird eine Außenhülle aus Pappelsperrholz – bei identischer Stärke – sicher stabiler sein als eine verleimte Platte aus Massivholzstreifen.

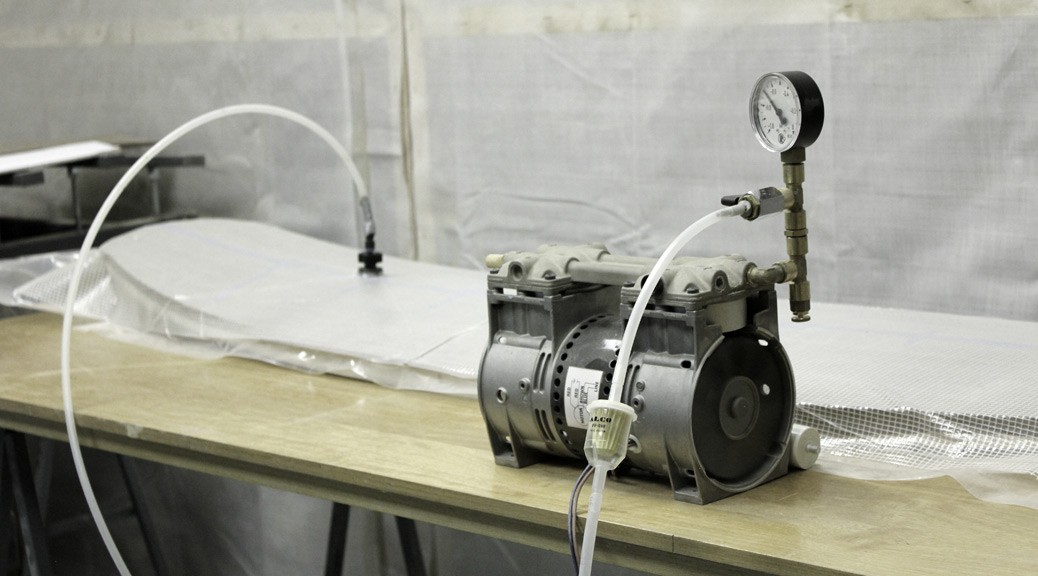

Wem die Maserung von Pappelsperrholz etwas schlicht ist, der kann auf die Decks des verleimten Sperrholz-Blanks in einem zusätzlichen Arbeitschritt eine dünne Furnierschicht aufleimen. Hier stößt man mit Zwingen leider an Grenzen und der Einsatz von Vakuumpumpe und -Vakuumsack werden erforderlich.

Bleibt die Versiegelung als letzte Herausforderung. Bei SUPs kommt man an Epoxy aufgrund des hohen Eigengewichts sowieso nicht herum, bei kleineren Wellenreitern oder Kiteboards reichen sicherlich mehrere lagen Yachtlack aus. Mit (Bio-)Epoxy ist man aber auch hier auf der sicheren Seite.

Ich werde bei den nächsten Hollow-Wood-Boards einen Mittelweg wählen. Innengerüst und Decks werden aus Pappelsperrholz, welche innen mit einer Holzlasur auf Wasserbasis versiegelt werden. Rails und alle Verstärkungen (Nose- und Tail-Block, Längsverstärkungen) werden aus Paulownia. Für die Optik werden die Decks teilweise noch furniert.

Über das fertige Kiteboard gibt es in Kürze natürlich auch noch einen Artikel.

Schreibe einen Kommentar